新闻资讯

NEWS CENTER

随着电子产品应用环境越来越恶劣,对三防材料的防护性能要求越来越高。同时,由于环保法规的不断完善

和趋于严苛,要求尽量减少溶剂的使用以降低VOC的排放。针对环保法规的要求,高固含的有机硅三防漆是

目前比较成熟的应用,但是含硅的材料可能会造成硅污染,另外有机硅类三防漆的防护性能也较差,尤其在

高湿度和腐蚀性气体的环境中。近十年,UV固化的材料因其极快的固化效率而异军突起,然而在应用于较高

元器件的线路板上时,阴影区域会有固化不完全的问题。因此,UV固化三防漆除了UV光固化外还需要通过湿

气或者加热的固化机理进行二次固化。

ELECTROLUBE(易力高)最新推出了革命性2K双组份三防漆产品,优点是无溶剂、快速固化、具有优异防护性

能,并且可用于选择性涂覆设备。双组份固化的防护涂料很早就有,但是应用于线路板防护的无溶剂、可选

择性喷涂的双组份三防漆是行业内一个技术突破。

无溶剂的双组份体系可以替代有机硅和UV固化的三防漆。与UV固化材料相比,双组份体系固化设备投入小。

与有机硅材料相比,在恶劣环境里,双组份体系具有更优异的防护性能。我们将双组份三防漆与硅三防漆和

UV固化三防漆进行了详细的对比测试,包括热冲击、通电盐雾、凝露以及混合流动腐蚀气体测试(MFG)等。

先进的选择性涂敷工艺

使用选择性涂敷设备来完成双组份三防漆的喷涂工艺,最大的挑战是精确控制胶体流量,同时保持精确的混合

比例。这个工艺难题近期得到了解决,解决方案就是低流量螺杆泵的应用(如下图所示)。

双组份体系选择性喷涂设备

螺杆泵可以按照配比精确的控制每个组份的流量,误差不超过± 1%,通过精确控制混合比例,从而保证三防漆完

全固化,最终具有优异的防护性能。此外,使用雾化阀喷涂的速度比常规的无溶剂材料快三倍,显著提高了喷涂效

率。另外双组份体系涂层的厚度可以实现薄至50-75µm,也可膜厚涂覆达到250-300µm,尤其针对高元器件和高管

脚具有良好的包覆,即使在恶劣的环境中也具有优异的防护性能。

焊接元器件的SIR(表面绝缘电阻)测试板来模拟测试三防漆各种性能,(如下图1所示)。

热冲击测试

热冲击测试是一种在汽车电子行业广泛应用的加速应力试验,以评估测试三防涂层在实际应用过程中开裂的风险。

大部分UV固化三防漆在经1000个循环的热冲击测试后会出现漆膜开裂的问题。

按照行业标准用选择性涂覆设备喷涂制备了不同种类、不同厚度的三防漆样板(见表1)。按照生产厂商推荐的工

艺进行固化,并且静置4周保证二次固化。然后在ESPEC TSA-102EL冲击箱中对样板进行-40°C to +130°C的热冲

击实验。分别在100循环、200循环以及之后每200次循环都用50倍的放大镜检测漆膜外观,直到1000个循环试验

结束。

试验结果表明,与溶剂型和UV固化的三防漆相比,2K双组份三防漆具有极佳的抗冷热冲击性能。值得注意的是,

即使2.5倍厚度的2K双组份三防漆在热冲击测试中的表现也显著优于有机硅三防漆,虽然有机硅三防漆素来以高弹

性、抗热冲击性能著称。

|

Coating 三防漆品种

|

Min Thickness Microns (mil) 最小涂敷厚度(微米) |

T Shocks 热冲击循环次数

|

Min Thickness Microns (mil) 最大涂敷厚度(微米) |

T Shock Cycles to failure 发生失效的循环次数 |

|

AFA-F |

25 (1) |

>1000 |

55 (2.1) |

>1000 |

|

UR1 |

29(1.1) |

<100 |

62 (2.3) |

<19 |

|

2K300 |

113 ( 4.5) |

>1000 |

259 (10.2) |

>1000 |

|

2K500 |

103 (4) |

>1000 |

255 (10) |

>1000 |

|

UV1 |

109 (4) |

<100 |

153 (6.1) |

<100 |

|

UV2 |

101 (4) |

800-1000 |

145 (5.8) |

800-1000 |

|

UV3 |

61 (2.3) |

600-800 |

156 (6.2) |

600-800 |

|

UVCL |

89 (3.6) |

>1000 |

152 (6.1) |

>1000 |

|

SR1 |

107 (4.3) |

>1000 |

269 (10.8) |

>1000 |

|

SR2 |

117 (4.7) |

>1000 |

288 (11.6) |

>1000 |

表1 三防漆种类和测试的厚度

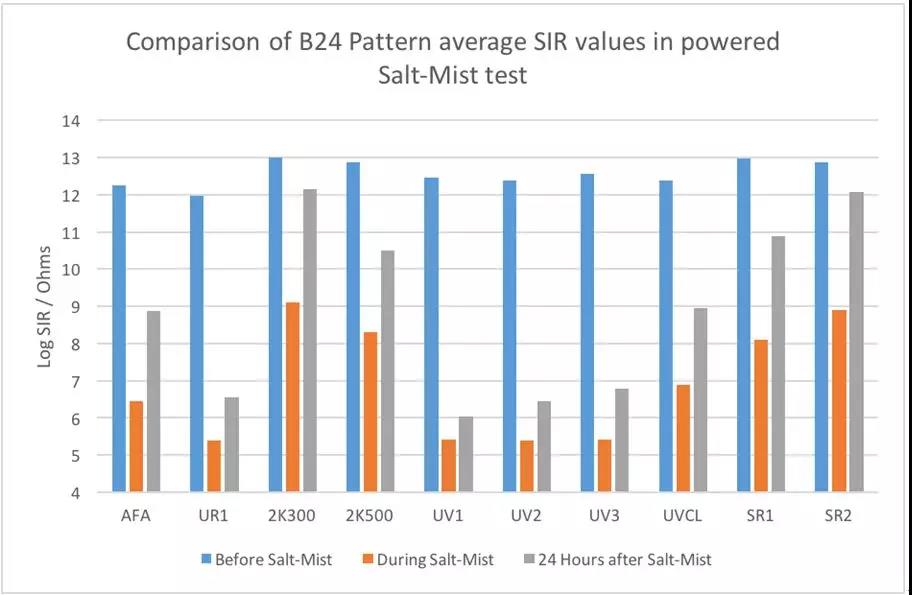

通电盐雾测试

在热冲击试验和外观检测完成之后,对样板又进行了96小时连续盐雾测试(5% NaCl(aq))。经盐雾试验后的样板

测试了表面绝缘电阻(SIR),数据如下表3所示。测试样板符合IPC-B-24标准。

表2 盐雾测试结果

测试结果表明,双组份体系都具有极佳的耐盐雾性能。不管是在盐雾测试的过程中还是在盐雾测试后完全干燥的

状态,双组份三防漆与有机硅三防漆都具有较好的防护性能。由于在热冲击试验中发生开裂,UV三防漆和溶剂型

聚氨酯三防漆 在之后的盐雾试验中SIR数据都较差,表明对线路板防护性能也较差。

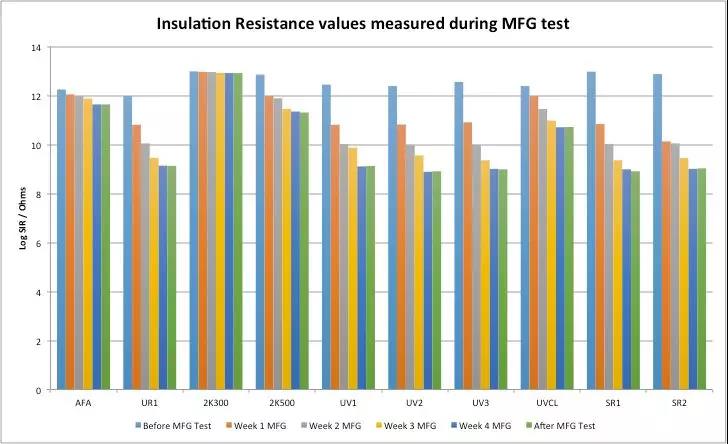

混合流动腐蚀性气体测试(MFG)

测试依据IEC 68-2-60标准3级,将样板置于腐蚀性气体环境中28天(测试条件如下表3)。

|

Temperature |

Relative Humidity |

Gas |

二氧化硫 |

硫化氢 |

二氧化氮 |

氯气 |

|

25°C |

75% |

Concentration / ppb |

200 |

100 |

200 |

2 |

表3 混合流动腐蚀气体测试(MFG)

表面绝縁电阻(SIR)是在 温度25°C,湿度 50%RH 的环境中测试,数据分别取于测试前、测试中(每隔一周),以

及测试结束后24小时。测试结果见表4。

表4 MFG测试结果

测试结果显示,有机硅三防漆由于分子间隙较大,腐蚀性气体容易渗入,对于腐蚀性气体的防护较差。2K双组份

体系和丙烯酸三防漆耐腐蚀性气体性能优异。

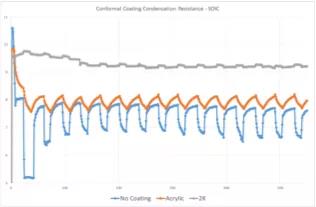

凝露测试

尤其是汽车电子行业,凝露测试越来越被广泛应用。鉴于传统试验方式的局限性,英国国家物理实验室与易力高

公司合作设计了交变凝露试验装置。首先保证凝露试验箱中温湿度的稳定,通过控制测试样板的温度,当样板温

度低于“露点”时,样板表面会出现可控的凝露。

图5 国家物理实验室凝露试验装置—通过降低基板温度到露点以下实现凝露。

样板上我们主要测试了两类非常常用的封装元器件—BGA和SOIC(见图6)来做为典型代表,以测试不同种类的

三防漆产品在凝露循环测试中的防护性能。

图6 易力高设计的带有BGA和SOIC的表面绝缘电阻测试样板

图7 有三防涂层和没有三防涂层的SOIC在凝露循环测试中的表面绝缘电阻值

图8 有三防涂层和没有三防涂层的BGA样板在凝露循环测试中的表面绝缘电阻值

结果表明,在涂敷了2K双组份三防漆的样板上,凝露过程中和干燥以后的样板绝缘电阻基本上保持稳定,证明

双组份三防漆在有凝露的环境中也可以提供有效的防护;在SOIC元件表面,丙烯酸三防漆也提供了一定程度的

防护,但是在BGA元件,可以看到凝露会穿透三防漆涂层导致电阻数据较低。而没有三防漆涂层的样板,有凝

露产生的时候表面绝缘电阻数据会大幅降低,这样在BGA的实际应用中会面临短路、线路板腐蚀以及枝晶生长

的风险。

结 论

通过一系列的性能测试,与其它类型三防涂敷材料相比,2K双组份聚胺酯三防材料具有非常优异防护性能。

事实证明,这种材料能够进行厚膜涂覆并且在热冲击试验中不会开裂,能对器件管脚实现完美覆盖。而且在

通电盐雾、腐蚀性气体、凝露测试以及汽车电子行业中严酷的测试认证中 性能表现优异。